kategorier: Begynnerelektrikere, Bøker og videokurs om elektroteknikk og elektronikk, Industriell elektriker, Programmerbare kontrollere

Antall visninger: 32688

Kommentarer til artikkelen: 5

PLC programmeringsspråk og CoDeSys automatiseringsprogramvareplattform

Ta det enkleste eksemplet: du må slå på pressen 1 sekund etter at operatøren samtidig har holdt de to knappene i trykket tilstand. Dermed garanterer vi at begge hender på operatøren er opptatt og gir ham tid til å overvåke maskinens beredskap. Den enkleste løsningen er å koble kontaktene til begge knappene i serie og sette et elektronisk relé med en tidtaker. Hvis tidtakeren tillater justering av forsinkelsestiden, vil et slikt skjema gi en viss fleksibilitet i systemet, men ikke for høyt.

Ta det enkleste eksemplet: du må slå på pressen 1 sekund etter at operatøren samtidig har holdt de to knappene i trykket tilstand. Dermed garanterer vi at begge hender på operatøren er opptatt og gir ham tid til å overvåke maskinens beredskap. Den enkleste løsningen er å koble kontaktene til begge knappene i serie og sette et elektronisk relé med en tidtaker. Hvis tidtakeren tillater justering av forsinkelsestiden, vil et slikt skjema gi en viss fleksibilitet i systemet, men ikke for høyt.

Eventuelle tilleggsbetingelser, for eksempel kravet om å kontrollere sekvensen av knappetrykk vil sette oss i en vanskelig situasjon - vi blir tvunget til å endre kretsen ved å innføre flere reléer. Dette er ikke et vanskelig problem, forutsatt at et slikt behov oppstår ekstremt sjelden.

Men i forhold til konkurransedyktig produksjon er tiden det tar for et nytt produkt å komme inn i markedet avgjørende, og derfor når det kommer til fleksibel automatisert produksjon, må justering av utstyr raskt utføres med minimale kostnader.

Et ytterligere problem er økningen i kompleksiteten til kontrollsystemet når produksjonen utvikler seg og tilleggsfunksjoner vises (komplikasjoner av operasjonsalgoritmen).

Enhver automatiseringsspesialist sto også overfor problemet med å bygge et kontrollsystem for utstyr i det fagområdet som han ikke er kjent med nok: mangelen på en klar uttalelse av problemet, fremveksten av nye forhold når utstyr blir introdusert, kan gjøre det umulig å gjennomføre et prosjekt.

Det var nødvendig å lage en kontrollenhet, hvis operasjonsalgoritme kunne endres uten å gjøre om ledningsdiagrammet til styringssystemet, og som et resultat oppstod en logisk ide for å erstatte styresystemer med "hard" driftslogikk (et sett med reléer, regulatorer, tidtakere, etc.) av automatikk med programmerbar arbeidslogikk. Så født programmerbare logiske kontrollere (PLSer). For første gang ble PLCer brukt i USA for å automatisere montering av samlebånd i bilindustrien (1969).

Siden definisjonen av "programmerbar logikkkontroller" var "programmerbar", oppstod spørsmålet nesten umiddelbart, hvordan programmere PLC?

Algoritmiske programmeringsspråk på datidens datamaskiner var orientert mot å løse beregningsproblemer. Profesjonen til en programmerer ble ansett som ekstremt sjelden og vanskelig; det var ingen slike spesialister på noe produksjonssted. Et ideelt alternativ ville være å automatisk oversette kretsdiagrammer for relémaskiner til PLS-programmer.

Hvorfor ikke? Så i PLC dukket opp språk for stafettkontaktkretser (RCS eller LD i de engelske kildene Ladder Diagram). Teknologen kunne "tegne" kontrollkretsen på displayet til PLC-programmeringsstasjonen. Naturligvis ble diagrammet ikke avbildet grafisk, men ved hjelp av betingede symboler.

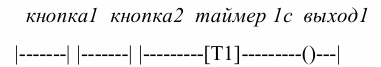

For eksempel kan oppgaven beskrevet over programmeres som følger:

Til venstre og til høyre i et slikt program ser vi vertikale kraftbusser koblet sammen med horisontale kretsløp. Kretser kan bestå av kontaktene sine og noen tilleggselementer (for eksempel en tidtaker) koblet parallelt eller i serie. Til høyre ender hver krets med en reléspole. Kontaktene til dette reléet kan igjen være til stede i andre kretsløp. Dermed er det mulig å lage en ganske kompleks krets som ligner funksjonalitet som en reell relékrets.

De første programmeringsstasjonene var veldig klumpete enheter som ble fraktet av flere personer. Likevel begynte PLS-er aktivt å erstatte enda mer klumpete og, viktigst, reléautomatiseringsskap med "stiv" logikk.

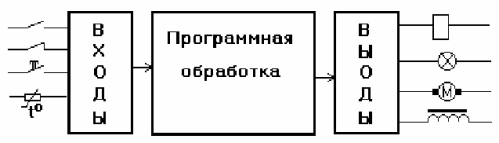

Fysisk er en PLS en eller flere blokker som har et spesifikt sett med utganger og innganger for tilkobling av sensorer og aktuatorer (se fig. 1).

Logikken i dets drift er beskrevet i programvare og utføres av den innebygde mikroprosessoren. Som et resultat kan nøyaktig de samme PLS-ene utføre helt forskjellige funksjoner. For å endre driftsalgoritmen er ingen maskinvareforandringer nødvendig.

Fig. 1. Prinsippet om drift av PLS

Utviklingen av elektronikk har ført til den fantastiske miniaturiseringen av PLS-er. I dag er det programmerbare miniatyrkontrollere utstyrt med et lite display og innebygde programmeringsmuligheter, slike kontrollere kalles programmerbare reléer. Typiske oppgaver for programmerbare reléer er veldig enkle lokale systemer med opptil et dusin innganger og flere kraftreléutganger.

Det er ikke enkelt å skrive et mer komplekst program ved å bruke den innebygde fjernkontrollen. På samme måte kan vi enkelt skrive SMS-tekst på tastaturet til en mobiltelefon, men selv å legge inn flere sider med tekst, for ikke å nevne store bind, virker problematisk. For dette er det personlige datamaskiner (PCer) som gir mye mer komfortable arbeidsforhold for mennesker.

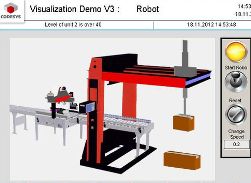

Én moderne PLS kan erstatte dusinvis av regulatorer, hundrevis av tidtakere og tusenvis av reléer. Å bruke en PC for å programmere et slikt system er ikke i det hele tatt vanskelig. Å bruke PC som PLC-programmeringsstasjon er den dominerende løsningen i dag. Dette forenkler ikke bare programmering, men løser også problemene med arkivering av prosjekter, klargjøring av dokumentasjon, visualisering og modellering. Datamaskinen gir et praktisk universelt verktøy for å programmere de enkleste lokale oppgavene på en PLS, samt for et automatisk prosessstyringssystem.

Vær oppmerksom på at når vi snakker om PLC-programmering, vi alltid kommer tilbake til hvordan vi gjør denne prosessen enkel og praktisk for mennesker. Det ser ut til at når en programmert PLS vil fungere i flere år, og det er ikke veldig viktig om programmet vil se vakkert ut, er det viktigste at det fungerer bra.

Dessverre er det ikke slik. Behovet for å endre programmet i PLS oppstår regelmessig noen ganger og uventet. Derfor bør det skrives slik at enhver person, ikke bare forfatteren, raskt kan forstå det og raskt gjøre de nødvendige forbedringene. Å si at programmene er skrevet for PLS er ikke helt riktig.

Alle programmene er skrevet av mennesker og er ment for lesning av mennesker. Eventuelle programmeringsverktøy gir til slutt mikroprosessorinstruksjonene i maskinkodene. Det er ingen forskjell for ham i hvilket språk programmet er skrevet.

Nevnt ovenfor LD-språk ble oppfunnet i USA i løpet av reléautomatisering. Moten for PLS-er kom til Europa litt senere, da stafettskap allerede var vellykket erstattet med skap med logiske kretsløp. Derfor oppsto behovet for å finne opp andre programmeringsspråk som er forståelige for en ny generasjon ingeniører.

Så i Tyskland dukket det opp språk med enkle tekstinstruksjoner som lignet assembler (IL). I Frankrike, grafisk funksjonelle blokkdiagramspråk (FBD) og diagrammer på høyt nivå som beskriver stadier og forhold for overganger (Graphset, moderne SFC). Språkene som ble brukt til programmering av datamaskiner (Pascal, Basic) ble også brukt. På slutten av syttitallet utviklet det seg en ekstremt vanskelig situasjon.

Hver PLC-produsent (inkludert i USSR) utviklet sitt eget programmeringsspråk, derfor var PLC-er fra forskjellige produsenter programvare inkompatible, i tillegg var det et problem med maskinvarekompatibilitet. Å bytte ut en PLS med et produkt fra en annen produsent har blitt et enormt problem.Kjøperen av PLC ble tvunget til å bruke produktene fra bare ett selskap eller bruke energi på å lære forskjellige språk og midler på anskaffelse av passende verktøy.

Som et resultat ble det i 1979 opprettet en spesiell gruppe tekniske eksperter på PLS-problemer innenfor rammen av Den internasjonale elektrotekniske kommisjon (IEC). Hun fikk i oppgave å utvikle standardkrav for maskinvare, programvare, installasjonsregler, testing, dokumentasjon og PLS-kommunikasjon.

I 1982 ble det første utkastet til versjonen av standarden publisert, som fikk navnet IEC 1131. På grunn av kompleksiteten i det resulterende dokumentet, ble det besluttet å dele den opp i flere deler, og den tredje delen av standarden “PLC-programmeringsspråk” er viet programmeringsproblemer.

Siden IEC har byttet til 5 digitale symboler siden 1997, er det riktige navnet på den internasjonale versjonen av den delen av standarden som er viet til PLC-programmeringsspråk IEC 61131-3. IECs arbeidsgruppe tok en ganske original beslutning. Fra alle forskjellige PLC-programmeringsspråk som eksisterte på tidspunktet for utviklingen av standarden, ble 5 språk som ble mest brukt identifisert.

Språkspesifikasjonene ble ferdigstilt slik at det ble mulig å bruke et standardisert sett med elementer og datatyper i programmer skrevet på et av disse språkene. Denne tilnærmingen fra IEC har blitt kritisert mer enn en gang, men tid har vist at riktigheten av denne beslutningen er korrekt.

Implementeringen av en slik tilnærming gjorde det mulig å tiltrekke spesialister fra forskjellige kunnskapsfelt (og, som er spesielt viktig, av forskjellige kvalifikasjoner) til å programmere den samme PLS: reléautomatiseringsspesialister (og til og med elektrikere) programmering i LD, spesialister innen halvlederkretsløp og automatisk kontroll for hvem det vanlige språket er FBD, programmerere med erfaring med å skrive programmer for datamaskiner på samlingsspråk (det tilsvarer IL-språket for PLS), på høyt nivå språk (ST-språk), også de langt fra Programmeringsteknologer fikk programmeringsverktøyet sitt - SFC-språket.

Selv om innføringen av IEC-programmeringssystemer ikke helt forlot tjenestene til profesjonelle programmerere (dette målet ble imidlertid ikke satt), men det tillot å redusere kvalifikasjonskravene og følgelig arbeidskostnadene for PLC-programmerere. Standardiseringen av språk tillot (i det minste delvis) å løse problemet med PLC-brukerens avhengighet av en spesifikk produsent.

Alle moderne PLS-er er utstyrt med IEC 61131-3 programmeringsverktøy, som forenkler arbeidet til kontrollbrukere (du kan bruke PLS fra forskjellige selskaper uten omskoleringskostnader) og samtidig fjerner en rekke problemer for PLC-produsenter (du kan bruke PLS-komponenter fra andre produsenter).

Standarden har utvidet mulighetene i arbeidsmarkedet betydelig for en spesialist i PLS-programmering. Akkurat som en bilmekaniker med et standard sett med verktøy kan utføre reparasjon av hvilken som helst del (unntatt ikke-standard) av en maskin fra et hvilket som helst selskap, vil en spesialist som har studert språkene i IEC 61131-3 være i stand til å finne ut programmet til enhver moderne PLC. Dette gjorde det mulig å redusere både avhengigheten til selskapet av PLC-programmeringsspesialisten og spesialisten til selskapet.

I dag er den ledende posisjonen i markedet for IEC-programmeringssystemer CoDeSys-kompleks Det tyske selskapet 3S-Smart Software Solutions GmbH. Det brukes av 190 selskaper over hele verden, de fleste av disse selskapene er ledende produsenter av utstyr og / eller industriell automatiseringssystem.

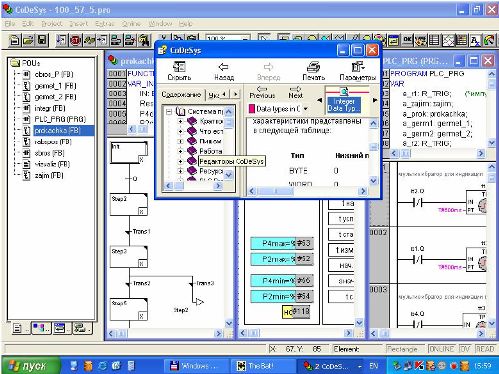

I Russland er PLS-er med CoDeSys velkjente for spesialister; utvalget av produkter produsert under kontroll av disse PLS-ene er stort. CoDeSys inkluderer 5 spesialiserte redaktører for hvert av de vanlige programmeringsspråk:

-

Liste over instruksjoner (IL),

-

Functional Block Diagrams (FBD),

-

Relékontaktkretser (LD),

-

Strukturert tekst (ST),

-

Sequential Function Charts (SFCs).

Redaktører støttes av et stort antall hjelpeverktøy som fremskynder programinndata. Dette er inngangsassistent, automatisk variabel deklarasjon, intelligent inngangskorrigering, fargeheving og syntaksstyring under input, skalering, automatisk plassering og tilkobling av grafiske elementer.

I ett prosjekt kan du kombinere programmer skrevet på flere IEC-språk eller bruke et av dem. Det er ingen spesielle krav for valg av språk. Det skyldes utelukkende personlige preferanser.

Det mest populære språket i Russland er ST. Dette er et tekstspråk, som er en litt tilpasset Pascal. Det nest mest populære grafiske språket er FBD, etterfulgt av LD. I tillegg til programforberedelsesverktøy, inkluderer CoDeSys en integrert debugger, emulator, visualisering og prosjektstyringsverktøy, PLC og nettverkskonfiguratorer.

Utførelsesformen av en annen uventet idé, samlet generert av CoDeSys brukere, var den frivillige foreningen til PLC-produsenter som støttet CoDeSys i den ideelle organisasjonen CoDeSys Automation Alliance (CAA). Essensen av ideen er å gjøre produsenter av industrielle automatiseringsprodukter som støtter CoDeSys til partnere (så langt det er mulig i et konkurranseutsatt marked) og å nøytralisere konsekvensene av konkurranse mellom produsenter for PLC-brukere.

I stedet for å bevisst skape tekniske hindringer som forhindrer brukere i å enkelt bruke produkter fra et annet selskap, tar CAA-medlemmer bevisst tiltak for å sikre kompatibiliteten til produktene deres.

Brukeren kan være sikker på at CoDeSys applikasjonsprogram vil fungere i enhver kontrollør av ethvert selskap som er medlem av CAA. Brukeren kan være sikker på at verktøyene de bruker (CoDeSys) er bekreftet av tusenvis av brukere over hele verden. Brukeren kan alltid diskutere vanskene sine og få reell hjelp fra et bredt spekter av kolleger som har erfaring med å løse slike problemer.

Brokarev A.Zh., Petrov I.V. Bedrift "PROLOGUE"

Se også på elektrohomepro.com

: