kategorier: Hvordan fungerer det

Antall visninger: 23713

Kommentarer til artikkelen: 1

Hvordan plasmasveisemaskinen er ordnet og fungerer

Plasma i fysikk er den fjerde tilstanden etter faste, flytende og gassformige former, når delvis eller fullstendig ionisering av mediet fra tidligere nøytrale molekyler og atomer forekommer, underlagt den kvasineutrale tilstand: volumdensiteten til alle ladede partikler er lik.

Plasma i fysikk er den fjerde tilstanden etter faste, flytende og gassformige former, når delvis eller fullstendig ionisering av mediet fra tidligere nøytrale molekyler og atomer forekommer, underlagt den kvasineutrale tilstand: volumdensiteten til alle ladede partikler er lik.

I sveiseteknologi brukes følgende egenskaper ved lav temperatur (mindre enn en million grader Kelvin-plasma):

-

veldig høy elektrisk ledningsevne;

-

den sterke innflytelsen fra eksterne magnetfelt på strømmen av strømmer i den, og bidrar til dannelsen av jetfly og lag;

-

manifestasjon av kollektive effekter, uttrykt ved overvekt av magnetiske og elektriske krefter over gravitasjon.

Prinsipper for å lage og betjene plasma fakler

I denne sveisemetoden er kilden til oppvarming av metaller til smeltepunktet en plasmabue av ionisert gass, som er rettet i riktig retning. Det er produsert av en spesiell enhet kalt en plasmatron eller plasmabrenner.

Klassifisering etter type lysbue

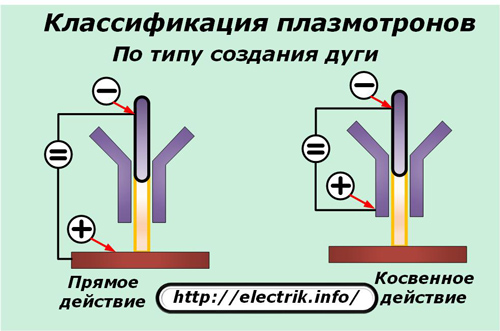

Etter operasjonsprinsippet kan plasmatronen være direkte eller indirekte.

I det første tilfellet blir potensialforskjellen til det ytre feltet til generatoren, som skaper forholdene for dannelse av en bue, påført arbeidsstykket og elektroden til gassbrenneren. På grunn av dette økes kjøleeffektiviteten til strukturen.

I den andre metoden tilføres elektrisk spenning bare mellom delene av brenneren for å lage en plasmastråle. På grunn av dette er det nødvendig å komplisere kjølesystemet til dyseenheten.

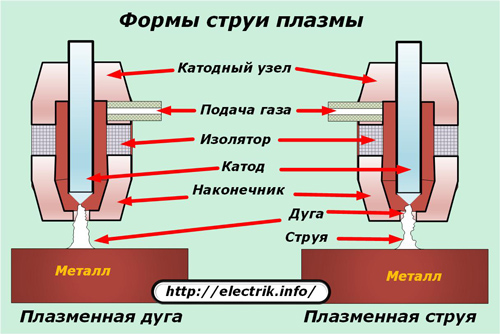

For direktevirkende plasmatroner produseres en bue som omtrent ligner en sylindrisk form, og utvider seg litt ved overflaten av metallet som behandles.

Inni den nøytrale elektriske dysen oppstår kompresjon og stabilisering av buen. I dette tilfellet danner kombinasjonen av den termiske og kinetiske energien i plasma en økt kraft for det, noe som gjør at metallet kan smelte dypere.

Indirekte brennere skaper et plasma i form av en konisk jet omgitt av en lommelykt rettet mot produktet. Strålen blåses ut av plasma-strømmen som kommer fra brenneren.

Klassifisering av kjølemetoder for brenner

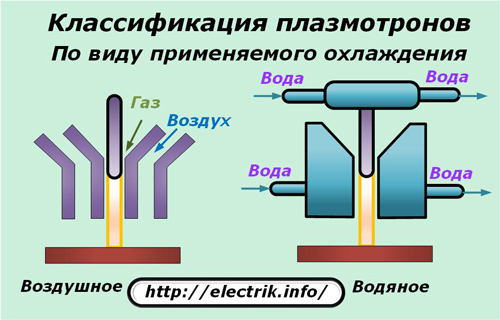

På grunn av den høye temperaturen i plasmaet, brukes forskjellige metoder for å avkjøle detaljene i plasmabrenneren:

-

blåser luft;

-

varmefjerning på grunn av tvungen sirkulasjon av vann.

Luftkjøling er rimeligere, og væskekjøling er den mest effektive, men komplekse.

Klassifisering av buestabiliseringsmetoder

Gassbrenneren skal tilveiebringe en jevn, stabil størrelse og retningstemperatursøyle med streng fiksering av den langs dysen og elektroden.

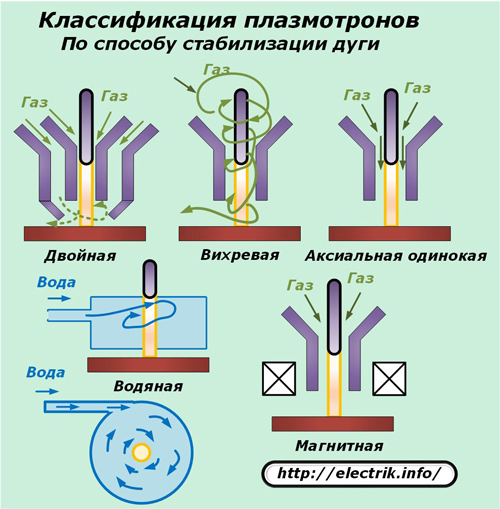

For dette formål er det utviklet tre typer dyseutforminger som bruker energi:

1. gass;

2. vann;

3. magnetfelt.

I den første metoden en kald strøm av gass, blåser en kolonn av plasma, avkjøler og komprimerer den samtidig. Avhengig av retningen på gasstrømmen opprettes stabilisering:

1. aksial - med parallellblåsing av søylen;

2. virvler når gasstrømmen opprettes i vinkelrett retning.

Den andre metoden komprimerer lysbuen mer effektivt og brukes i plasmatroner brukt til avsetning eller skjæring av metall.

Aksialstabilisering er bedre egnet for sveising og overflatebehandling av metaller.

Det doble stabiliseringsskjemaet kombinerer funksjonene til aksial og virvel. Når du bruker den, er det mulig å føre gass på tre måter:

-

bare gjennom den viktigste sentrale kanalen;

-

gjennom begge deler;

-

utelukkende gjennom eksterne.

Hver metode lager forskjellige ordninger for komprimering av plasmakolonnen.

Vannstabilisering bruker motvirvlende væskestrømmer.Dampen som genereres i denne prosessen er med på å skape plasma med en søyle som varmer opptil 50 tusen grader på Kelvin-skalaen.

En betydelig ulempe med denne metoden er den intense forbrenningen av katoden. For slike innretninger er elektroden laget av grafitt, og utvikler mekanismer for dens automatiske tilnærming til arbeidsstykket når lengden kontinuerlig forbrukes.

Vannstabiliserte plasmafakkelapparater noteres:

-

design kompleksitet;

-

lav pålitelighet av elektrodefremføringssystemet;

-

kompleksiteten i metodene for eksitering av buen.

Magnetisk stabilisering Det fungerer på grunn av det retningsbestemte magnetfeltet som ligger på tvers av bevegelsessøylen. Effektiviteten er den laveste, og magnetventilen som er innebygd i dysen kompliserer plasma-fakkelkretsen i stor grad.

Imidlertid brukes magnetisk stabilisering for å gi rotasjonsbevegelse til anodeplassen innenfor murens vegger. Dette gjør det mulig å redusere erosjonen av dysematerialet, noe som påvirker renheten av plasmastrålen.

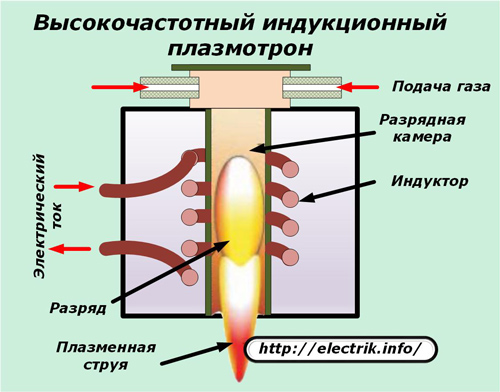

Alle konstruksjonene av plasmatroner vurdert ovenfor er bue. Men det er en annen type lignende plasma-genererende enheter på grunn av energien i høyfrekvente strømmen som går gjennom induktorspolen. Slike plasmatroner kalles induksjon (HF) og de krever ikke elektroder for å skape en lysbueutladning.

De har ikke spesielle fordeler med å påvirke de bearbeidede metaller sammenlignet med lysbueinnretninger og brukes til å løse individuelle teknologiske prosesser, for eksempel produksjon av rene pulvermetaller.

Designfunksjoner på brennere

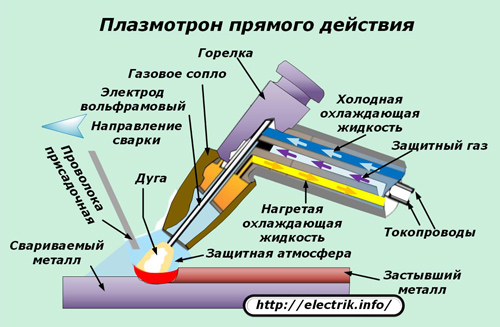

Driften av en av typene plasmabrenner kan forklares med figuren nedenfor.

Plasmabuen under sveising skapes inne i det beskyttende atmosfæriske skallet som dannes ved å tilføre injisert gass til arbeidsområdet. De velger oftest argon.

Plasmadannende gass (ioniseringskilde) kan fungere:

-

argon;

-

nitrogen;

-

helium;

-

luft;

-

hydrogen;

-

blandinger av de listede gassene.

Husk funksjonene i deres drift:

-

hydrogen er eksplosivt;

-

nitrider og ozon frigjøres fra luften;

-

helium kjære;

-

Nitrogen ved høye temperaturer påvirker miljøet.

Wolfram er ofte valgt som materiale for elektroder på grunn av de mest egnede mekaniske egenskapene og motstanden mot høye temperaturer.

Gassdysen er festet i brenneren og blåses med en beskyttelsesstrøm. Kald væske pumpes langs de hydrauliske linjene og varmes ut.

Strømførende ledninger forsyner elektrisk energi med lik- eller vekselstrøm til elektrodene.

For å drive den plasma-dannende lysbuen er en strømkilde med en spenning på rundt 120 volt koblet for sveising og omtrent 300 ved tomgang - for skjæring.

Plasmageneratorenhet

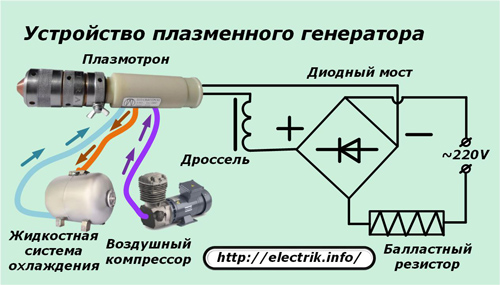

Vekselstrøm eller likestrøm kan brukes til å starte plasmatronen. Som et eksempel, vurder driften av en generator fra konvensjonelt strømforsyningsnett 220 volt.

Ballastmotstand begrenser tilførselsstrømmen. Gasspjeldet styrer belastningen. Diodebroen konverterer en vekselspenning for å opprettholde en driftsbue.

En luftkompressor leverer skjermingsgass til brenneren, og et hydraulisk kjølesystem sirkulerer væsken i plasmaledningene for å opprettholde effektiv varmefjerning.

Teknikk for plasmasveising og skjæring

For å tenne og vedlikeholde sveisebuen brukes elektrisk strømenergi, og for dens eksitasjonsfri kontakt, en oscillator (svingningskilde).

Bruken av en pilotbue mellom elektroden og dysen kan gjøre prosessen med å starte plasma betydelig.

Slik sveising vil tillate sammenføyning av nesten alle metaller og legeringer som ligger i det nedre eller vertikale planet.

Uten å forbehandle kantene kan sveiser med en tykkelse på opptil 15 mm sveises til fasetter.I dette tilfellet dannes en karakteristisk penetrering med spesifikke former på grunn av utløpet av plasmastrålen utover baksiden av den sveisede delen gjennom gjennomgående spalter.

Faktisk er plasmasveising i de fleste tilfeller en dobbel kontinuerlig prosess:

-

skjære gjennom arbeidsstykkets materiale;

-

sveiseområdet kuttet.

Skjæringsteknologi er basert på:

-

smeltet metalllag på behandlingsstedet;

-

blåser væskefraksjonen inn i plasma-strømmen.

Tykkelsen på metallet påvirker skjæringsteknologien. For tynne produkter brukes den indirekte metodbuen, og for tykkere fungerer direkte tilkoblede plasmabrenner.

Plasmaskjæring er det mest økonomiske for alle metaller, inkludert karbonstål.

For å utføre plasmasveising og skjæring er automatiserte linjer og manuelle installasjoner utviklet.

Typer plasmasveising

Kraften til den påførte strømmen påvirker kraften i den opprettede lysbuen. Tre sveisetyper bestemmes av størrelsen:

1. mikroplasma;

2. gjennomsnitt;

3. ved høye strømmer.

Mikroplasma-sveising

Den opererer på strømmer begrenset til 0,1 -25 25 ampere. Denne teknologien brukes innen elektronikk, instrumentering, smykker, produksjon av belger, membraner, termo, folie, tynnveggede rør og containere, slik at du kan koble deler godt sammen med en tykkelse på 0,2 ÷ 5 mm.

For å behandle forskjellige materialer velges kombinasjoner av plasmadannende og beskyttende gasser, graden av kompresjon av buen og nærhet til anoden. Når du behandler spesielt tynne materialer, brukes pulsmodus for lysbuffertilførsel med tilførsel av bipolare strømpulser.

Under passering av en puls med en polaritet blir metall avsatt eller sveiset, og når det er pauset på grunn av en retningsendring, avkjøles og krystalliserer metallet, og det opprettes et sveisepunkt. For sin gode utdanning er prosessen med å levere strøm og pause optimalisert. I kombinasjon med amplitude-kontroll og fjerning av elektroder gjør dette det mulig å oppnå høykvalitetsforbindelser av forskjellige metaller og legeringer.

For å utføre sveising av mikroplasma er det utviklet mange teknologier som tar hensyn til forskjellige helningsvinkler av plasmafaklene, og skaper tverrvibrasjoner for ødeleggelse av oksydlag, beveger dysen i forhold til sveisen som behandles og andre metoder.

Plasmasveising ved mellomstrømmer på 50 150 150 ampere brukt i industriell produksjon, maskinteknikk og reparasjonsformål.

Høye strømmer fra 150 ampere brukes til plasmasveising som bearbeider industrielt legert og lite karbonstål, legeringer av kobber, titan, aluminium. Det lar deg redusere kostnadene for å skjære kanter, øke produktiviteten i prosessen, for å optimalisere kvaliteten på sømmene sammenlignet med elektriske lysbue-metoder.

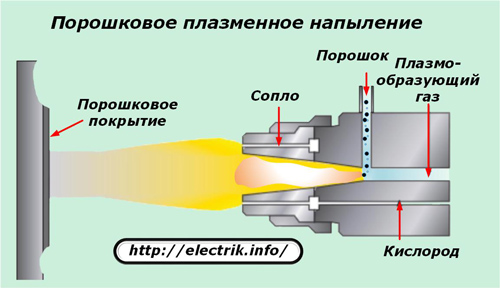

Plasmetalloverflater og overflatesprøyting

Individuelle maskindeler krever tilførsel av høy styrke eller motstandsdyktighet mot høye temperaturer eller aggressive overflater. For dette formål blir de belagt med et beskyttende lag av kostbart metall ved plasmabehandlingsmetoder. For dette blir den tilberedte ledningen eller pulveret i fine granuler ført inn i plasma-strømmen og sprayet i smeltet tilstand på overflaten som skal behandles.

Fordeler med denne metoden:

-

plasmaens evne til å smelte alle metaller;

-

muligheten til å skaffe legeringer av forskjellige sammensetninger og lage flerlagsbelegg;

-

tilgjengeligheten av behandlingsformer av en hvilken som helst størrelse;

-

bekvemmeligheten av å justere energikarakteristikkene i prosesser.

Fordeler med plasmasveising

Bue kilden skapt av plasmasveising skiller seg fra konvensjonell elektrisk:

1. et mindre kontaktområde på det behandlede metallet;

2. større termisk effekt på grunn av tilnærmingen til en sylindrisk form;

3. økt mekanisk trykk på strålen på metallet (ca. 6 ÷ 10 ganger);

4. Evnen til å opprettholde buebrenning ved lave strømmer, opp til 0,2 ampere.

Av disse fire grunnene anses plasmasveising som mer lovende og flerbruksmessig i metallbearbeiding. Det gir bedre smelting i et redusert volum.

Plasmabuen har den høyeste temperaturkonsentrasjonen og lar deg kutte og sveise metaller med økt tykkelse selv med visse økninger i avstanden fra brennermunnstykket til arbeidsstykket.

I tillegg er plasmasveiseenheter forskjellige:

-

relativt små dimensjoner;

-

pålitelighet i arbeidet;

-

enkelhet i kraftregulering;

-

enkel start;

-

rask avslutning av driftsmodus.

mangler

De høye kostnadene for utstyr begrenser den utbredte introduksjonen av plasmasveising i alle bransjer og blant små foretak.

Se også på elektrohomepro.com

: